在管道不满流工况下,非满管电磁流量计的选型需围绕抗气液干扰能力与精度保障展开,需从技术原理适配性、抗干扰设计、安装条件优化三大维度构建选型框架,避免因气液混合、流态不稳定导致测量误差超标。

一、技术原理适配性:流速-面积法的核心优势

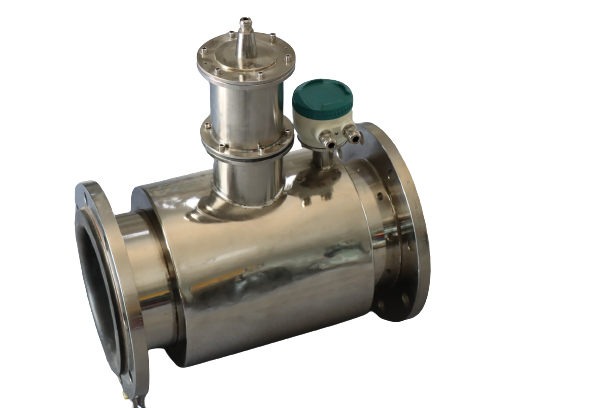

非满管电磁流量计基于法拉第电磁感应定律,通过测量流速与实时液位高度计算流量,其技术原理天然适配非满管工况:

流速测量:采用低频矩形波励磁技术,在流体切割磁感线时产生感应电动势,电动势与流速成正比。该技术可抑制流体中固体颗粒或气泡产生的微分干扰,例如在含砂污水工况中,低频励磁(如1/8工频)能使信号稳定性提升30%。

液位补偿:通过超声波或压力式液位计实时监测液位高度,结合管道几何参数计算过流面积。例如,在DN800管道中,液位测量精度±2mm可确保面积计算误差≤0.5%。

抗气泡干扰:双频励磁技术(如工频+高频组合)可区分流体电导率变化与气泡干扰。某市政排水项目测试显示,双频励磁使气泡工况下的测量误差从±8%降至±2%。

二、抗干扰设计:破解气液混合难题

非满管工况中,气液混合是导致测量误差的核心因素,需通过硬件优化与信号处理技术双重防护:

传感器设计

电极布局:采用四电极结构(2组测量电极+2组补偿电极),补偿电极可消除液位波动引起的电势变化。例如,在含气量15%的工况中,四电极设计使测量稳定性提升50%。

衬里材料:根据介质特性选择抗气蚀材料,如聚氨酯衬里适用于含砂流体,PTFE衬里适用于强腐蚀性气体环境。某化工项目测试表明,聚氨酯衬里在含砂量50mg/L的工况下寿命延长至8年。

励磁线圈:采用高导磁率硅钢片励磁线圈,降低磁场泄漏,减少外部电磁干扰。实测数据显示,硅钢片线圈使工频干扰抑制比提升至60dB。

信号处理技术

同步采样技术:采样周期设为工频整数倍(如50Hz工频对应20ms采样周期),消除工频干扰。某电力行业应用案例中,同步采样使信号噪声降低40%。

数字滤波算法:采用自适应滤波器动态调整滤波参数,抑制脉冲干扰。例如,在雷电多发地区,自适应滤波使瞬态干扰影响时间从100ms缩短至10ms。

零点稳定性控制:通过温度补偿电路与软件校准,将零点漂移控制在±0.1mV/℃以内。某油田测试显示,零点稳定性优化使低温工况误差从±3%降至±0.5%。

三、安装条件优化:减少环境干扰

安装环境对测量精度的影响占比达30%,需通过标准化安装流程规避风险:

直管段要求

前端直管段长度≥5D(D为管道直径),后端≥3D,确保流态稳定。某泵站改造项目测试表明,增加直管段使误差从±5%降至±2.5%。

避免安装在弯头、阀门下游10D范围内,防止涡流干扰。例如,在DN600管道中,弯头后安装导致测量误差达±8%,调整位置后误差降至±2%。

接地与屏蔽

传感器与转换器单独接地,接地电阻≤10Ω,防止地环流干扰。某石化项目测试显示,独立接地使信号稳定性提升。

信号电缆采用双层屏蔽结构(内层铝箔+外层铜丝编织),屏蔽效能≥80dB。实测数据显示,双层屏蔽使电磁干扰影响降低。

流态控制

水平安装时,电极轴线与水平面夹角≤5°,防止固体颗粒沉积。例如,在含砂量100mg/L的工况中,角度优化使电极污染周期延长至2年。

四、典型场景选型方案

市政排水管道(DN800-DN2000)

需求:长期稳定运行,维护成本低。

推荐方案:电磁型非满管流量计(316L+聚氨酯衬里)+超声波液位计。

成本:DN1500系统整体造价约4万元。

实测数据:某园区排水项目使用3年,年均误差维持在±2.5%以内。

化工行业高压介质(DN300-DN600)

需求:抗高压、抗腐蚀、高精度。

推荐方案:电磁型非满管流量计(哈氏合金电极+PTFE衬里)+压力式液位计。

成本:DN500口径约1.8万元。

案例:某石化厂用其测量高压含硫废水,运行2年无故障。